Tento článek je součástí mnoha materiálů o závodě INTERSKOL-Alabuga, jedné z mála podniků pro výrobu elektrického nářadí a malou mechanizaci v Rusku. Ještě zajímavější je skutečnost, že se jedná o nejnovější výrobní závod v naší zemi, který byl uveden do provozu v roce 2014. V budoucnu se společnost INTERSKOL-Alabuga po zahájení všech 3 plánovaných frontů stane největší průmyslovou továrnou v Ruské federaci schopnou vyrobit až 5 milionů jednotek hotových výrobků ročně, pokrývajících přibližně 25% potřeb domácího trhu s nástroji.

Mezitím mluvme o první fázi závodu, která je od svého uvedení téměř plně funkční. Výkonný, moderní a high-tech podnik, nepochybně si zaslouží nejdůležitější a komplexní studium zevnitř i venku. Vítejte na zítra z elektrického nářadí a elektrického nářadí!

Všechny materiály:

- "INTERSKOL-Alabuga". Kovové odlitky, obrábění a malování.

- "INTERSKOL-Alabuga". Odlévání plastů, montáž a kontrola kvality.

- "INTERSKOL-Alabuga". Výroba elektromotorů, část 2.

- "INTERSKOL-Alabuga". Nevýrobní oblast.

Hnací silou jakéhokoli elektrického nástroje, jeho "srdce", je elektromotor. Proto se v závodě "INTERSKOL-Alabuga" věnovala velká pozornost organizaci high-tech výroby elektromotorů pro co nejširší možný cyklus.

Kolektorový motor elektrického nářadí se skládá ze dvou samostatných částí: stator (pevná část) a rotor (pohyblivá část, která se otáčí uvnitř statoru a pohání zbytek mechanismu). Procesy vytváření těchto částí motoru, i když v mnoha ohledech jsou podobné, stále mají významné rozdíly.

Rotor

Výroba rotorů je vícestupňový proces. V počátečním stádiu jsou vyrobeny dva prvky - hřídel a spojovací balíček, součásti druhého jsou automaticky vylisovány vysokorychlostním vysokorychlostním lisem, po kterém jsou sestaveny do obalu a na jiném lisu přelepeny.

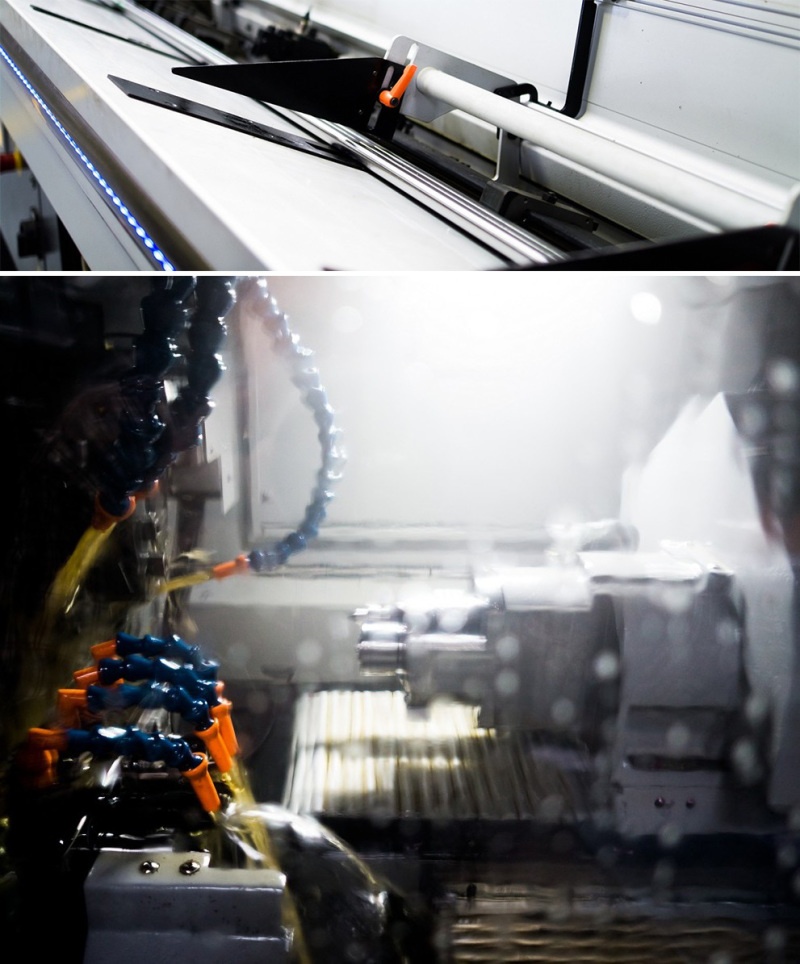

Hřídel je obráběna z kalibrovaného kovového pruhu na automatizovaném soustruhu v jediné instalaci.

Na výše uvedené fotografii je připravená lišta v podavači stroje, kamera zobrazuje proces otáčení pomocí chladicí kapaliny. Vyřezaná část automaticky vstoupí do koše.

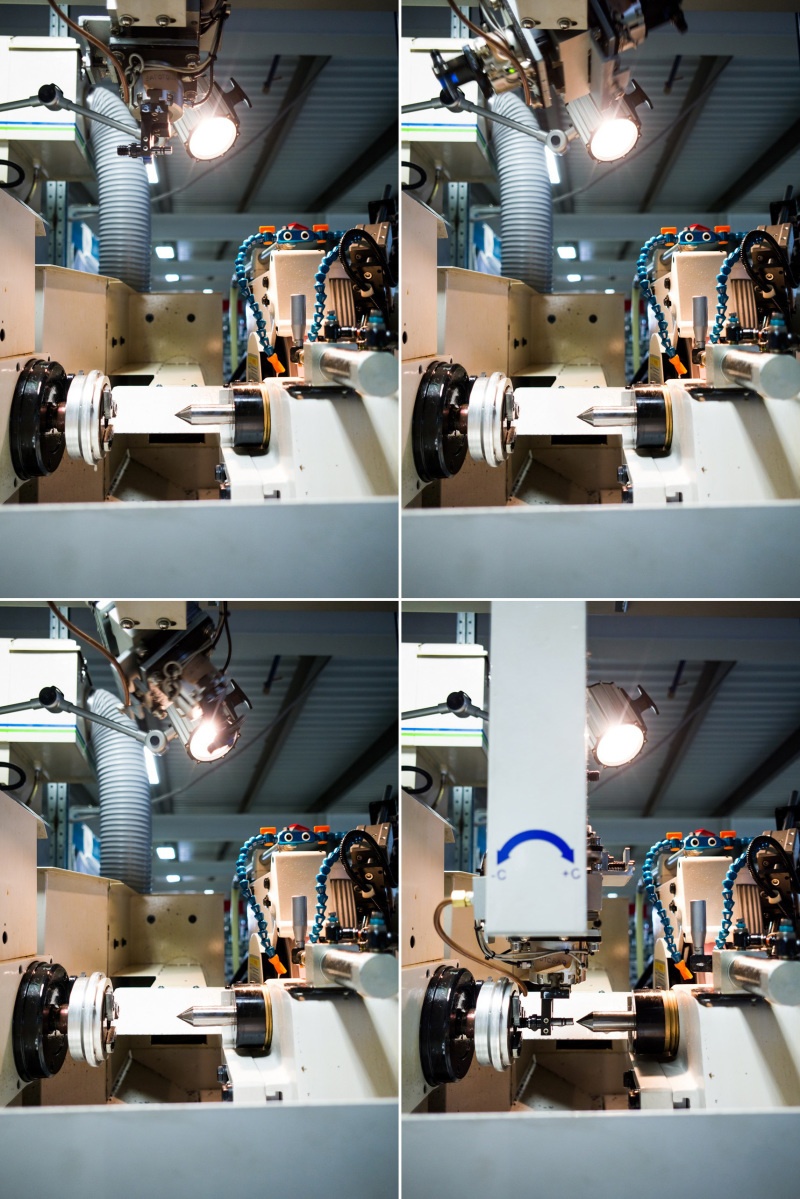

Dalším krokem je vytvrzení povrchu hřídele vysokofrekvenčními proudy na HDTV instalací s CNC. Pro zajištění bezpečnosti pracovníků kolem instalovaných zařízení na oplocení.

Lidský zásah je zde nutný pouze k tomu, aby se šachty umístily do koše a odnesly je od konce vytvrzovacího procesu. Všechno ostatní se provádí automaticky pomocí manipulátoru. Fotografie ukazuje, jak manipulátor převezme hřídel a odešle ji do zóny zpracování HDTV.

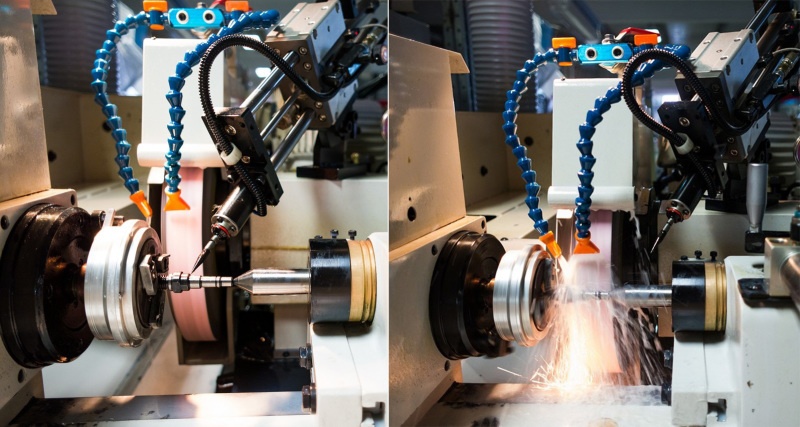

Mimochodem, podobný princip automatizace se používá při broušení vřetena. Nejprve manipulátor převezme část z přijímajícího koše a nainstaluje jej na stroj.

Poté se provede předběžné měření, mletí za mokra, kontrola měření a přemístění součásti do koše pro hotové výrobky.

Ale zpět na hřídel rotoru, který po uhasení je vystaven brousení krku.

Na obrázku je uveden obecný pohled na kruhové brusky CNC, dopravník pro podávání dílů a dopravník pro přemísťování zemních hřídelů.

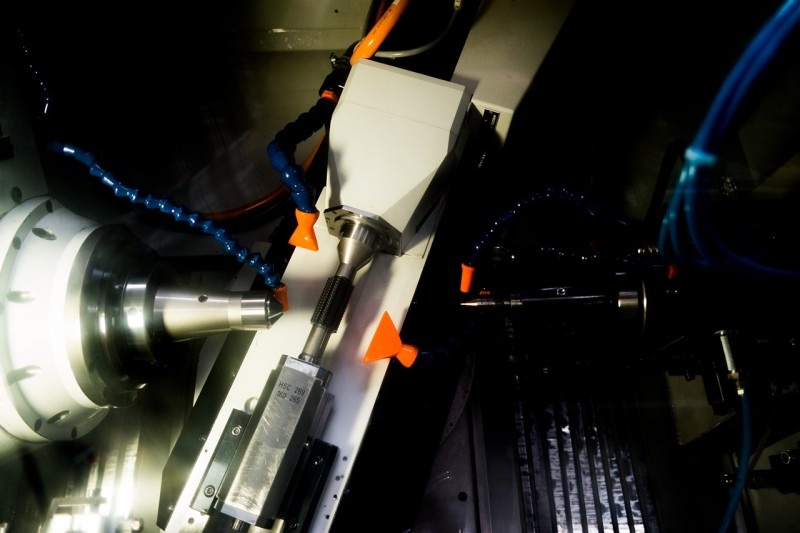

Poté jsou hřídel a rotorové balení sestaveny do jediné jednotky a prostor mezi nimi je na speciální lisovací lisy naplněn izolační hmotou.

Následuje otočení sedačky pod kolektor.

V blízkosti jsou odvalovací stroje pro řezání zubů (ozubených kol) na hřídeli rotoru. Operace se provádí jedním průchodem.

Pokračování - v druhé části článku.