Tento článek je součástí mnoha materiálů o závodě INTERSKOL-Alabuga, jedné z mála podniků pro výrobu elektrického nářadí a malou mechanizaci v Rusku. Ještě zajímavější je skutečnost, že se jedná o nejnovější výrobní závod v naší zemi, který byl uveden do provozu v roce 2014. V budoucnu se společnost INTERSKOL-Alabuga po zahájení všech 3 plánovaných frontů stane největší průmyslovou továrnou v Ruské federaci schopnou vyrobit až 5 milionů jednotek hotových výrobků ročně, pokrývajících asi 25% potřeb domácích trhů s nástroji. Zatím zatím hovoříme o první fázi provozu, která funguje na plné kapacitě téměř od svého uvedení na trh. Výkonný, moderní a high-tech podnik, nepochybně si zaslouží nejdůležitější a komplexní studium zevnitř i venku. Vítejte na zítra z elektrického nářadí a elektrického nářadí!

Více článků:

- "INTERSKOL-Alabuga". Odlévání plastů, montáž a kontrola kvality.

- "INTERSKOL-Alabuga". Výroba elektromotorů, část 1.

- "INTERSKOL-Alabuga". Výroba elektromotorů, část 2.

- "INTERSKOL-Alabuga". Nevýrobní oblast.

Jednou z nejdůležitějších částí mnoha odrůd elektrického nářadí vyráběných v závodě INTERSKOL-Alabuga jsou odlité kovové díly, například kryty skříně nebo převodovky, stolní pily atd. Níže budou považovány některé fáze výroby za virtuální prohlídku hliníkových odlitků, obrábění a malby.

Odlévání kovů

Nejprve musí být kovová část odlitá. Za tímto účelem jsou v dílně dvě slévárny, z nichž každá je řízena kolečkem. S pomocí pánve vytahuje roztavený kov a nasytí ho do přijímacího krku.

Po stisknutí tlačítka jsou dveře stroje zavřené a kov je vstřikován do vstřikovací formy pod tlakem. Obsluha potřebuje pouze vyjmout obrobek z komory (fotografie znázorňují proces odlévání bloku čtyř brusných brusičů) a maziva prvků formy usnadňují odstranění následujících tvarovaných dílů.

Přebytečné suroviny (sprues, toky atd.), Které zůstanou po tomto postupu, jsou zaslány zpátky do tavicí pece, odkud se roztavený materiál znovu vrací do práce.

Obrábění

Je zřejmé, že v procesu odlévání není vyrobena ani samotná součást, ale pouze její obrobek, který je třeba "ořezat" - přesně mletí na určitou velikost, vrtá potřebné otvory, řeže nitě a podobně. Všechny tyto operace se provádějí v další místnosti, kde se nachází obchod pro obrábění hliníkových dílů.

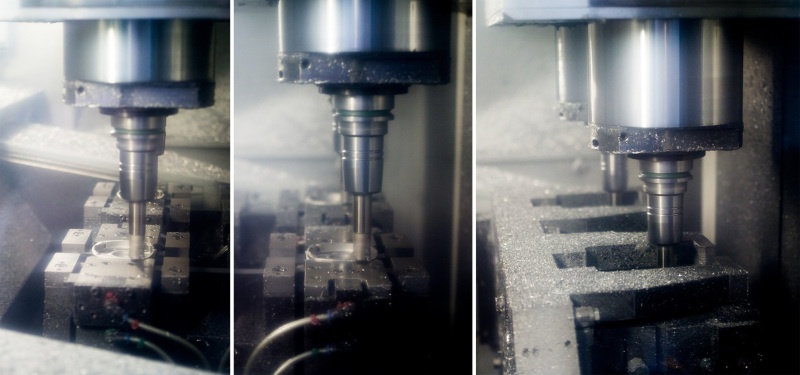

Používá nejmodernější strojní zařízení. Například víceosé obráběcí centrum CHIRON provádí všechny operace předepsané programem v automatickém režimu: obrobek je umístěn ve speciálním držáku, po kterém stroj zpracovává součást ve všech rovinách.

Zde je postup, jak vypadá proces zevnitř:

Jiné robotické stroje v obráběcím středisku provádějí operace pouze v jedné rovině, ale s vysokou produktivitou. Zde jsou automatické soustruhy TOPPER: jeden operátor snadno obsluhuje dvě takové stroje najednou. Uvnitř přístroje je manipulátor, který přebírá součásti z koše a přivádí je do ošetřovacího prostoru.

Výsledek zpracování vpravo: odstraněné technologické toky, vyvrtané otvory se závitovými závity, zpracované sedačky, odstraněná nerovnost na pracovních plochách.

Zde je zpracování převodovky příklepové vrtačky DU-13 / 750T. Operátor opraví detaily na trnu.

Hliníkové díly, připravené jít do lakovny.

Malování

Automatizovaná lakovací linka VARCO (Itálie) se nachází v samostatné dílně. Používá černý práškový lak, který se aplikuje například na kovové pouzdra brusky, vrtačky, pokrývají také některé prvky pokosových píl.

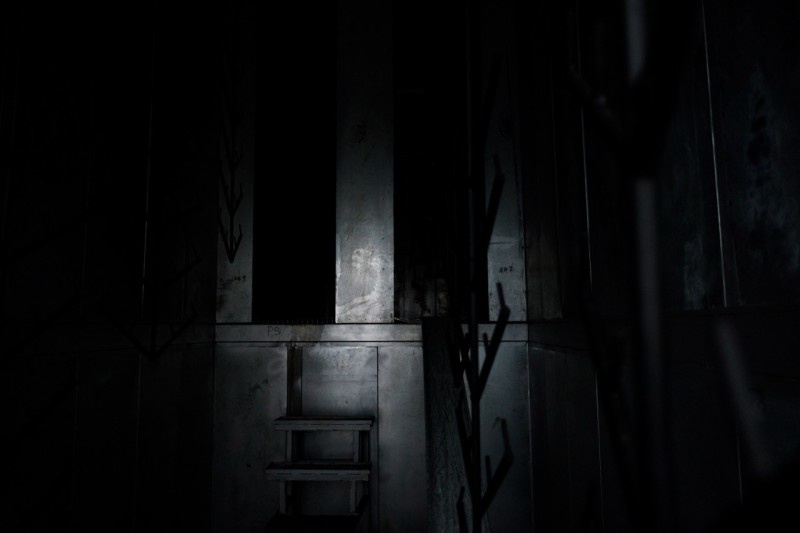

Malování, i přes zjevnou jednoduchost, je proces více kroků. K tomu, aby správně proudily, musí být díly omyty, vysušeny, odmaštěny a teprve po nanesení práškové barvy v elektrostatickém poli a ohřevu části polymerizovat (sintrovat) povlak. Všechny uváděné technologické etapy jsou plně automatizované, pro každý z nich je v dílně kamera. Například na fotce jsou díly předem vyprané. Vypadá trochu děsivě, ale dobře odpovídá svým odpovědnostem. Používá se vodný roztok s detergenty, postřik se provádí tryskami uvnitř této chodby.

Části pak vstoupí do sušicí komory, vstupují do pravého okna a vystupují zleva.

Stříkací kabina, kde je prášková barva nastříkána, je nyní zřetelně vidět, že se části pohybují po technologické linii na závěsech. Na bocích jsou dva mobilní robotické postřikovače, které aplikují barvu do dílů v elektrostatickém poli.

Poslední etapou je tepelná komora: v ní se barva na dílech roztaví a pečuje, a pak ochlazuje a ztuhne.

Nyní jsou součásti (v tomto případě skříně převodovek pro úhlová bruska INTERSKOL UShM-125/900) připraveny k přepravě součástí, zbývá pouze vyjmout zátky z otvorů pro vřeteno.

Části jsou ručně odstraněny z závěsů a vloženy do koše pro další přepravu a namísto toho je instalována další dávka polotovarů.