Tento článek je součástí mnoha materiálů o závodě INTERSKOL-Alabuga, jedné z mála podniků pro výrobu elektrického nářadí a malou mechanizaci v Rusku. Ještě zajímavější je skutečnost, že se jedná o nejnovější výrobní závod v naší zemi, který byl uveden do provozu v roce 2014. V budoucnu se společnost INTERSKOL-Alabuga po zahájení všech 3 plánovaných frontů stane největší průmyslovou továrnou v Ruské federaci schopnou vyrobit až 5 milionů jednotek hotových výrobků ročně, pokrývajících přibližně 25% potřeb domácího trhu s nástroji.

Mezitím mluvme o první fázi závodu, která je od svého uvedení téměř plně funkční. Výkonný, moderní a high-tech podnik, nepochybně si zaslouží nejdůležitější a komplexní studium zevnitř i venku. Vítejte na zítra z elektrického nářadí a elektrického nářadí!

Více článků:

- "INTERSKOL-Alabuga". Kovové odlitky, obrábění a malování.

- "INTERSKOL-Alabuga". Výroba elektromotorů, část 1.

- "INTERSKOL-Alabuga". Výroba elektromotorů, část 2.

- "INTERSKOL-Alabuga". Nevýrobní oblast.

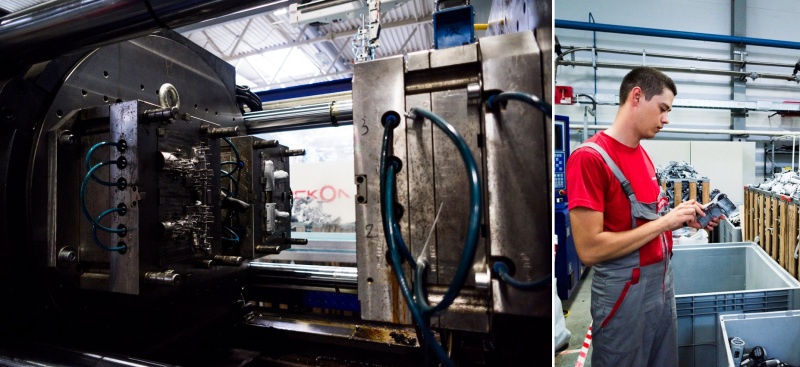

Odlévání plastů

Těleso nástroje je jednou z nejdůležitějších částí, protože mnoho spotřebitelů si nástroj přesně vybírá "oblečením", přičemž věnuje pozornost kvalitě a přesnosti výroby vnějších konstrukčních prvků. Proto musí být případ dobrý, trvanlivý a bezchybný. V závodě INTERSKOL-Alabuga je instalována řada vstřikovacích strojů pro výrobu plastových dílů. Takže to vypadá na obecném plánu.

Zde dopravník dopravuje surovinu - zrnitý polyamid plný skla. Celý proces je automatizován: roztavený materiál je vstřikován do vstřikovací formy pod tlakem, držen po dobu několika sekund, po níž speciální manipulátor (jeho práce je vidět na fotografii nalevo) umístí odlitý díl na dopravník, kterým vstupuje do koše. V této fázi není zapotřebí lidské zapojení, ale následně bude nutné pečlivě vyčistit sprue na specializovaných strojích.

Část tělních prvků je navíc podrobena lití gumových obložení, které uživateli umožňují bezpečně držet nástroj v procesu. Proces je také automatizován, operace je prováděna dvojitým stříkačkovým lisem a provozovatel instalace vizuálně kontroluje kvalitu každého produktu.

Kromě dílů a držadel těla (na fotografii - hlavní rukojeť děrovače INTERSKOL P-28 / 800EV) se membrány, oběžné kolo (ventilátory) pro elektromotory a další plastové díly lisují do plastové dílny.

Suroviny pro provoz vstřikovacích strojů jsou dodávány prostřednictvím pneumatického potrubí ze skladu umístěného v přilehlé místnosti. Zde jsou přijímací zásobníky a nádrže.

Nedaleko se nachází linka pro výrobu plastových pouzder metodou foukání: z napájecího trnu vychází plastový "sáček", instalace ho formuje do kufru a obsluha může pouze řídit proces a odstranit hotové výrobky.

Přebytečný odlitek je úhledně ořezán a přidán do koše. Následně se zpracují broušením (na obrázku vpravo) a znovu se používají.

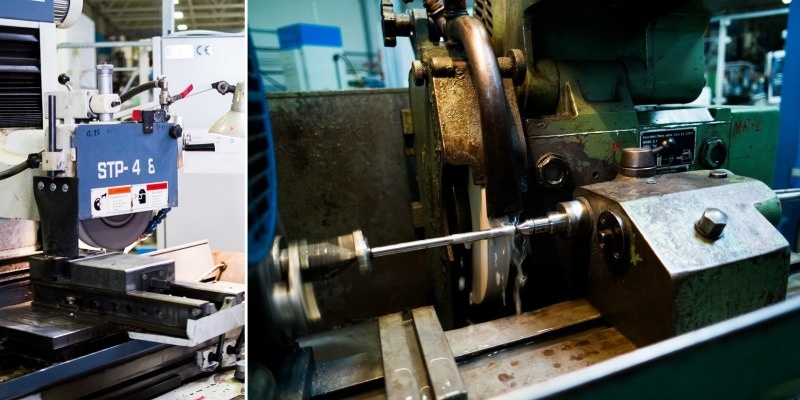

Nedaleko se nachází opravna, kde se nacházejí slévárny. Zde je například lešticí forma a její posun.

Montáž

Sestavení konečného výrobku je jednou z činností, která vyžaduje účast lidí. Prakticky v každém strojírenském podniku, ať jde o továrnu automobilů nebo továrnu při uvolňování jízdních kol, je finální montáž prováděna ručně. Výroba elektrických nástrojů a malá mechanizace v závodě INTERSKOL-Alabuga není výjimkou.

Například takto probíhá zadní uložení kotvy kotvy elektromotoru.

A tak vypadá tisková lože kuličkového ložiska v reduktoru vrtačky DU-13 / 750T.

Na tomto místě pomocí speciálních strojů je navíjení kontaktů drátu. Mimochodem, nejvíce pozorná je zde výstavba vysoušeče vlasů INTERSKOL, pomocí kterého se tepelné smrštění izolační trubky trubky provádí.

Malá odchylka: další nástroje z ruské značky INTERSKOL se také podílejí na výrobě ruské značky INTERSKOL. Například při montáži vertikálních děrovačů P-28 / 800EV se používají bezšňůrové vrtací šroubováky řady M2 - standardní, ale bez samolepek.

Hlavní čára je konečná fáze montáže přístroje, když jsou elektrické, mechanické části a části těla vzájemně spojeny. Zaměstnává největší počet lidí.

Přátelský tým zaměstnanců ve shromáždění, který je zodpovědný za držení štítků, nikdy nezklame! Jeden z posledních etap narození ruských elektrických nástrojů: je zde, že najde své jméno.

Zaměstnanci obalové oblasti jsou s jejich prací velmi spokojeni.

Kontrola kvality

Každá vyrobená kopie elektrického nářadí, před začátkem balení, je důkladně testována. Za prvé, na konci montážní linky, zaměstnanec zapne zařízení a spustí jej na speciální stojanu. Kromě toho jsou výrobky testovány na elektrickou bezpečnost.

Existuje zvláštní postoj k děrovačům: kontroluje se správná činnost v režimu s nárazem a při práci s ochrannou spojkou - dláto je zablokováno ve štěrbině s plochým otvorem ve speciálním kovovém tvaru.

Kromě toho jsou náhodně vybrané vzorky produktů odeslány do laboratoře, kde jsou podrobeny životním testům na speciálních stojanech. LBM by například měl pracovat alespoň 200 hodin bez opravy (výměna uhlíkových kartáčů elektromotoru se nepočítá).